Blow-Fill-Seal-Technologie innoviert die pharmazeutische Herstellung

Mit der zunehmenden Beliebtheit der Blow-Fill-Seal-Fertigungstechnologie (BFS) sind Hersteller von Pharmazeutika und Biologika gezwungen, sich neuen Herausforderungen im Bereich der Reinheit zu stellen.

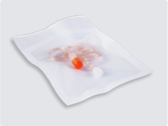

Ein aseptischer Herstellungsprozess mit Blow-Fill-Seal (BFS) kombiniert mehrere wichtige Schritte der Arzneimittelherstellung in einem optimierten, automatisierten System. Der erste Schritt eines BFS-Prozesses besteht darin, dass Kunststoff- oder Glasmaterial in eine Form extrudiert wird, um einen Einmaldosisbehälter zu bilden. Als Nächstes wird das flüssige Arzneimittelprodukt in den Behälter gefüllt und dann sofort gegenüber der Umgebung versiegelt. All dies wird in einem integrierten Prozess erreicht, ohne dass ein menschliches Eingreifen erforderlich ist.

Pharma- und Biologiefirmen sind sich der Vorteile dieser Technologie bewusst. Mit BFS ist die Medikamentendosierung genauer und das Risiko einer Kontamination durch Eingriffe des Menschen wird verringert. Diese Technologie hat in den letzten 20 Jahren mit zunehmender Anerkennung seitens der Aufsichtsbehörden und weiterer Verbesserung immer mehr Verbreitung gefunden. Für die BFS-Produktion wird zwischen 2019 und 2029 ein jährliches Wachstum von 8 % erwartet. Dieses Wachstum ist Pharmaunternehmen sowie anderen aufstrebenden Therapiemärkten wie Biologics zuzuschreiben, die Verträglichkeits- und Stabilitätstests mit großmoleküligen Produkten durchführen.

Da immer mehr Unternehmen diesen Prozess in ihre Produktion integrieren, stehen sie vor der Herausforderung, strenge Kontrollen der Partikel- und biologischen Kontamination aufrechtzuerhalten. Obwohl durch dieses Verfahren die Gefahr einer Kontamination des Menschen beseitigt wird, erzeugt das Formen des Behälters in einer BFS-Anlage eine neue Partikelquelle, wenn das Material extrudiert und geschnitten wird. Bei anderen Herstellungsverfahren wird der Behälter offline geformt und kann durch Dampfwärme oder EtO endsterilisiert werden, bevor er mit dem Arzneimittel in Kontakt kommt. Bei einem BFS-Prozess entfällt durch die Kombination dieser Schritte die Möglichkeit, den Behälter vor dem Befüllen zu sterilisieren.

Eine Lösung besteht darin, die Behälter nach ihrer Herstellung mit steriler Hochdruckluft zu reinigen, um lose Partikel zu entfernen. Der Produktionsbereich, in dem das sterilisierte Arzneimittel und der Behälter den Umgebungsbedingungen ausgesetzt sind, wird als „kritischer Bereich“ bezeichnet. Dieser Bereich muss ein hohes Maß an Sterilität aufweisen, da das Medikament vor Erreichen des Patienten nicht erneut sterilisiert wird. Im FDA-Branchenleitfaden „Sterile Drug Products Produced by Aseptic Processing--Current Good Manufacturing Practice“ (Durch aseptische Aufbereitung hergestellte sterile Arzneimittel – Aktuelle gute Herstellungspraxis) empfiehlt die Behörde, eine Partikelzählsonde in der Nähe des kritischen Bereichs zu platzieren, um kontinuierliche Luftproben zu entnehmen und hocheffiziente Partikelfilter (HEPA) in den Reinraum zu integrieren.

Die Blow-Fill-Seal-Technologie ist eine aufregende und zunehmend zuverlässiger werdende Möglichkeit für die Pharmaindustrie. Es zeigt sich jedoch abermals, dass technologische Innovationen auch dann neue Herausforderungen mit sich bringen, wenn sie ein Problem lösen.